心地良さのわけ①―「研究スタート」

「なんとなく心地良い足なり直角靴下」を、より多くの方が納得できる「心地良いわけがある足なり直角靴下」にリニューアルさせたい。

こんな思いから、2010年9月、靴下の開発担当者と社内に新設された研究技術部とで研究がスタートしました。

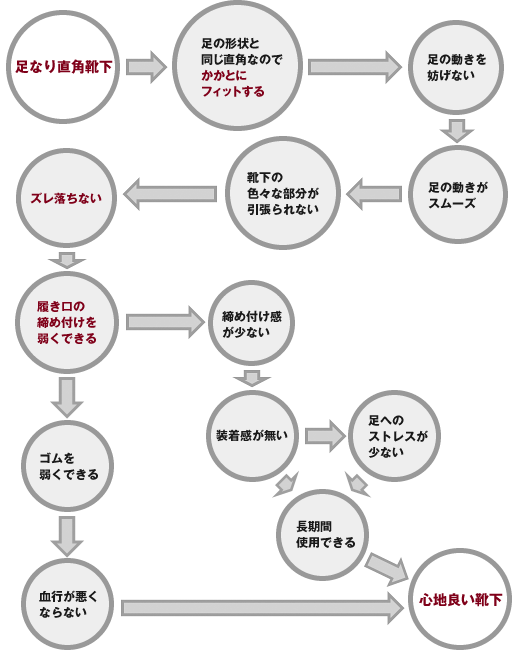

開発担当者と研究技術部がまず行ったのは、「足なり直角靴下」からスタートして「心地良い」にたどり着くまでを、誰にも納得できるキーワードでつなげて行くという作業でした。

直角靴下→直角だから、かかとにフィットする→かかとにフィットするから、動きがスムーズになる→スムーズになって余計なところが引っ張られないから、ズレ落ちない→ズレ落ちないから、履き口をきつく締め付けなくてよい→きつく締め付けないから、血行が悪くならない→血行が悪くならないから、「心地が良い」

といった感じです。

足なり直角靴下の心地良さの「わけ」の探索です。

出てきたキーワードの中で研究チームが着目したのは「かかとにフィットする」「ズレ落ちない」「締め付けない」でした。

よりかかとにフィットして、よりズレ落ちにくくなれば、より締め付け感も弱くできる。そうすれば、さらに心地良い靴下に改良できるのではないかと考えたのです。

これまで、履き心地が良いかどうかの検証方法は「試し履き」でした。出来上がったサンプルをモニターに履いてもらい、履き心地が良いかどうかを検証するのです。多くのところで採用しているごく一般的な検証方法ですが、今回はさらに踏み込んで、ズレ落ち感がないことや、締め付け感がないことの検証を数値化し、「心地良さの基準」を作ろうということになりました。

開発担当者がここまでこだわったのには、わけがあります。

無印良品の直角靴下の生産量は年間約800万足。生産工場は1つではありません。

同じ編み方の直角靴下でも、作られた工場によって履き心地に微妙な差があることも事実です。

工場が違うので履き心地に違いがあるというのはこちらの都合であって、お客様には関係ないこと。わずかな違いも解消し、同じ履き心地になることを目指して、履き心地の良さの「基準」を数値化することにしたのです。

そして、ズレ落ち感や締め付け感の検証の数値化のために、外部の研究機関との共同研究をすることになりました。研究技術部が調査を進め、行き着いた先は、奈良県工業技術センターでした。

奈良県は日本国内の靴下生産量において高いシェアを占め、この技術センターには、以前から靴下の研究をされていた辻坂敏之博士がおられました。また、製造をお願いしている工場も、奈良県在住の企業であり、技術指導やサンプル作りもスムーズに行くと考えたのです。

こうして、無印良品と奈良工業技術センターとの共同研究がスタートしました。

-

1

- 2011年8月3日 足なり直角靴下をリニューアルします

-

2

- 2011年8月10日

足なり直角靴下誕生

─チェコのおばあちゃんとの出会い―

- 2011年8月10日

足なり直角靴下誕生

-

3

- 2011年8月17日

心地よさのわけ①

─研究スタート―

- 2011年8月17日

心地よさのわけ①

-

4

- 2011年8月24日

心地よさのわけ②

─直角靴下は心地良い?―

- 2011年8月24日

心地よさのわけ②

-

5

- 2011年8月31日

新・足なり直角靴下誕生!

─より良い履き心地を目指して―

- 2011年8月31日

新・足なり直角靴下誕生!

-

6

- 2011年9月7日

なぜ世の中の靴下は直角でないのか

─靴下の歴史―

- 2011年9月7日

なぜ世の中の靴下は直角でないのか

-

7

- 2011年9月14日

靴下ができるまで①

─右と左のわけ―

- 2011年9月14日

靴下ができるまで①

-

8

- 2011年9月21日

靴下ができるまで②

─これが靴下工場です―

- 2011年9月21日

靴下ができるまで②

-

9

- 2011年9月28日

靴下ができるまで③

─子供直角靴下―

- 2011年9月28日

靴下ができるまで③

-

10

- 2011年10月5日

発売開始

―みなさまから、たくさんの声をいただいています!―

- 2011年10月5日

発売開始